К содержанию книги «История Кузбасса» под общей редакцией А.П. Окладникова.

В первой половине XIX века горные выработки на рудниках; продолжали расширяться. К 1833 году работы на третьем Салаирском руднике велись уже на глубине 35 саженей, на первом — даже на глубине 85 саженей.

При распространенной тогда системе добычи много руды оставалось в целиках. Горный инженер Татаринов в своем описании

Салаирских рудников, относящемся к 1849—1850 годам, характеризует эту систему как хищническую.

Производительность труда рудокопа во многом зависела от твердости руд. В 30-х годах на первом Салаирском руднике дневная выработка рудокопа составляла 18—20 пудов, а на третьем — 12—14 пудов.

Выработка верхних зон месторождений и падение содержание серебра в рудах приводили к сокращению производительности труда горняков. Для выплавки прежнего количества серебра необходимо было больше руды, добыча которой в связи с углублением горных работ стала более трудоемкой.

Между тем, технический уровень Салаирских рудников не изменился. Для подъема руды имелись два конных ворота — на Соймоновской и Преображенской шахтах. Это был вертикальный вал с бочкой на верхнем конце диаметром в две сажени. Вал приводили в движение четыре лошади. При этом на бочку — вьюху, наматывался канат, на концах которого навешивались бадьи, способный вместить до 30—35 пудов руды. Пять человек, обслуживающий ворот, поднимали за десятичасовую смену до 4380 пудов. На Западной шахте третьего Салаирского рудника в 1840-х годах было установлено ступенчатое колесо. Рабочие, вращавшие колесо, поднимали за смену 600—800 пудов руды с глубины 25 саженей.

В 1805—1806 годах ежедневно откачивали из шахт Салаирского рудника по 40 тысяч ведер воды. Этой работой были заняты свыше 100 человек и 120 лошадей. В ноябре 1806 года П. М. Залесов подал рапорт начальнику Колыванских заводов, прося разрешить «ему «заняться устроением паровой на место конных машин». Залесову позволили построить действующую модель задуманной им паровой турбины. Модель выдержала испытания. Залесов просил разрешения построить паровую турбину в Соймоновской шахте, но не получил поддержки у нового начальника заводов Эллерса.

Кабинетские администраторы, располагавшие дешевой крепостной рабочей силой, не были склонны к затратам на механизацию подъема и водоотлива, и ручной труд широко применялся на этих работах вплоть до падения крепостного права.

Как и в других крепостных вотчинах, на кабинетских рудниках стремились как можно меньше покупать на стороне: своими силами заготовляли лес, изготовляли канаты, инструменты, тачки и даже свечи. Например, в 1850 году десятки мастеровых Салаирских рудников были заняты заготовкой леса, плотничной и столярной работой, четыре человека трудились в швальне, четыре — на канатной фабрике, четыре — в салотопне — «у перетолки сала сырого и макания свеч» и «у приготовления светилен». В штатах рудника числилось семь цирюльников «для бритья команды», 30 будочников, наблюдавших за порядком в рабочих поселках, 16 «деньщиков при гг. чиновниках».

Производительность труда в мелких, плохо оборудованных мастерских и кузницах была, естественно, невелика.

Десятки человек отвлекались для надзора за рабочими и услужения у горных офицеров.

Что касается железной руды, то добыча ее в те времена была менее ложной, чем руд, содержащих серебро. Летом она, обычно, добывалась открытыми работами — разносами, а зимой — небольшими подземными выработками — ортами. П. А. Чихачев, наблюдавший в 1842 году добычу шпатовых руд для Томского завода, отмечал ее несложность и незначительные масштабы: глубина выработок не превышала 21 м, длина — 200 м, ширина — 62 м. Чтобы измежать затопления выработок водой, работы велись, главным образом, зимой.

Гурьевский завод в 1850-х годах получал железную руду преимущественно из Быковского месторождения. По сообщению начальниказавода инженер-поручика Пирожкова, валуны бурого железняка в Быковском месторождении добывались из глины, в которой они залегали, при помощи кайлы, а при значительной величине валунов — подрывались порохом. После дробления и сортировки руды (делалось это, обычно, руками подростков), она обжигалась в кучах или в специальных печах.

С конца XVIII века делались эпизодические попытки наладить добычу каменного угля для нужд Томского завода силами своих рабочих. Но более или менее регулярная добыча угля началась 1851 года на Бачатском месторождении в 27 верстах к северо-востоку от завода. Судя по «плану местности Бачатской каменноугольной копи 1853 года», сохранившемуся в Алтайском краевом архиве, тогда там уже имелись небольшие шахты — Николаевская и Покровская, штольня, шурф с конным воротом, казарма для рабочих и сарай[ref]ГААК, ф. 50, оп. 18, д. 3947 (чертеж); О месторождении каменного угля в 1 омской губернии. Горн. журн. № 9, 1852, стр. 490.[/ref]. Бачатская копь и была первенцем угольной промышленности Кузбасса.

К началу XIX века Томский завод был уже не в силах удовлетворить возросшие потребности кабинетского хозяйства в черных металлах. Поднять производительность завода не представлялось к возможным ввиду ограниченности его энергетической базы: не хватало воды в заводском пруду, быстро вырубались окрестные леса. Тогда было решено наладить выплавку чугуна и железа на новом сереброплавильном Гурьевском заводе. После его переоборудования появилась возможность частичной специализации металлургических предприятий. Производство стали было сосредоточено на Томском заводе, использовавшем высококачественные магнетитовые руды Сухаринского месторождения. «Основными рабочими положениями Алтайских горных заводов» 1849 года, утвержденными Николаем I, здесь предусматривалось ежегодное производство 1750 пудов стали.

На Томском же заводе выделывалась проволока. Листовое и отельное железо производилось на Гурьевском заводе. Здесь же

был оборудован слесарый цех, ставший в 1850-х годах «механической фабрикой» по выпуску машин и частей машин для всего Алтайского округа.

Топливом служил древесный уголь. На наиболее трудоемких операциях применялись вододействующие установки.

По инициативе начальника Алтайских заводов П. К. Фролова производились опыты применения каменного угля. В 1829—1830 годах рабочие Томского завода добывали уголь открытым разрезом из месторождения близ деревни Березовой. Из него в кучах и печах выжигали кокс, который шел в вагранки и кузнечные горны, но после отставки Фролова в 1830 году опыты с каменным углем прекратились.

В 1851 году началась добыча угля из Бачатского месторождения. В незначительном количестве он употреблялся в вагранке и кузнице Гурьевского завода. Однако на основных операциях металлургического цикла — производстве чугуна, железа и стали — каменный уголь не применялся. В. И. Ленин упоминал о выплавке чугуна на древесном топливе, как одном из основных признаков технической отсталости уральской металлургии по сравнению с южной, где производство чугуна производилась на коксе[ref]В. И. Ленин. Полное собрание сочинений, т. 3, стр. 490.[/ref]. Заводы Кузбасса в этом остношении приближались к Уралу.

Наличие дешевого крепостного труда, техническая косность, свойственная крепостному хозяйству, послужили причинами того, что кабинетские металлургические заводы так и не были переведены на минеральное топливо. Тысячи углежогов и приписных крестьян продолжали тратить силы на рубку дров, выжиг угля и перевозку его на заводы.

Производительность заводов, в конечном счете, определялась мощностью их гидротехнических установок и запасом воды. А запасы воды в заводских прудах были ограничены.

Дальнейшее развитие производства требовало расширения энергетической базы предприятий. Это сознавали передовые инженеры и техники. Еще в 1766 году И. И. Ползунов создал универсальный тепловой двигатель. Изобретения И. И. Ползунова и его продолжателей, конструкторов, паровых машин П. М. Залесова, С. В. Литвинова, М. С. Лаулина не нашли применения в заводской практике. Только в 1859 году на Гурьевском заводе появился паровой двигатель мощностью в пять лошадиных сил.

Крепостники, располагавшие дешевой подневольной рабочей силой, избегали капитальных затрат на переоборудование предприятий. Паровые двигатели почти не вводились на кабинетских заводах вплоть до 1861 года. Поэтому много людей было занято тяжелой, малопроизводительной физической работой.

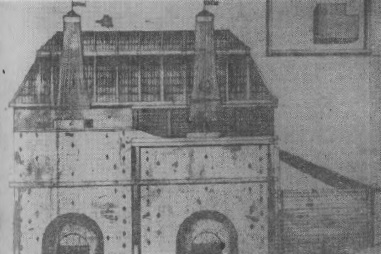

Домны Томского и Гурьевского заводов представляли собой капитальные сооружения в несколько саженей высотой. Дутье было единственной механизированной операцией при выплавке чугуна.

Доменная печь Томского завода в первой половине XIX столетия

Применение вододействующих воздуходувок, подававших дутье в большом количестве и под слабым давлением, не позволяло переводить домны на кокс. Применение же хрупкого древесного угля не давало возможности увеличить высоту, емкость, а следовательно и производительность домен. Печи работали на холодном дутье, что значительно увеличивало расход топлива, в то же время доменные газы выбрасывались в атмосферу.

Гурьевскую домну в 1850 году обслуживали 24 человека. Они делились на три смены: одна работала по 12 часов днем, другая ночью, а третья отдыхала. Четыре человека постоянно были заняты у горна: один засыпал руду и уголь в печь, двое подвозили уголь, один — руду. Чугун выпускался три-четыре раза в сутки. Всего ночь выдавала в сутки 400—450 пудов металла. За 1831 год Томский завод выдал 32 462 пуда чугуна в свинках и изделиях, Гурьвский завод — 39 696 пудов.

Домны действовали далеко не круглый год. Печь Томского завода не работала зимой из-за маловодья и остановки вододействующих воздуходувок. Домна Гурьевского завода в начале 1850-х годов успевала выполнить годовой наряд за четыре месяца, после чего тоже останавливалась.

Железо на обоих заводах производилось в небольших кричных горнах, вмещавших по пять-семь пудов чугуна: Операция по получению железной крицы продолжалась два с половиной часа. За сутки на Гурьевском заводе делалось 24 пуда железа, а на Томском — до 18 пудов на один горн, причем угар составлял 17 фунтов на пуд чугуна, или из семи пудов чугуна выходило всего четыре пуда железа.

В начале 1850-х годов на Гурьевском заводе из 21 тысячи пудов чугуна ежегодно получали 16 тысяч пудов железа. В это время действовало пять кричных горнов и четыре молота. Мастер, подмастерье и работник, обслуживающие горн, успевали — за смену сделать три крицы по четыре-пять пудов и выковать в среднем десять пудов полосового и болваночного железа.

Производство стали, как отмечалось выше, было сосредоточено на Томском заводе, где работали отделения для получения сырцевой стали с горнами и молотобоиной машиной и для получения рафинированной стали — с горнами и колотушечной машиной. Здесь же находилась цементирная печь для получения цементной стали.

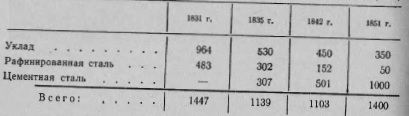

Производство стали на Томском заводе (в пудах)

В целом производство стали за 20 лет не увеличилось, но при этом заметно сократилось производство низкосортного уклада и поднялась выработка высококачественной цементной стали путем медленного науглероживания раскаленного железа в особой печи. Поскольку процесс цементации требовал много времени, цементная сталь получалась в небольших количествах и была дорогой.

Когда в 1847 году главным начальником Алтайских заводов был назначен П. П. Аносов, он попытался организовать на Томском заводе производство литой стали. Однако это дело здесь не привилось.

Поскольку стали получали немного и она была дорогой, употреблялась она в самых ограниченных размерах для выделки и наварки наиболее ответственных инструментов. Подавляющее же большинство инструментов, проволока и части машин делались из обычного железа.

Полосовое железо производилось на плющильных и резных станах Томского и Гурьевского заводов. В сутки его прокатывалось до 250 пудов.

В XVIII и начале XIX века листовое железо проковывалось молотами, обходилось дорого и выпускалось в ничтожных размерах. В 1828 году на Гурьевском заводе была построена листокатательная фабрика, точнее цех, который в 1831 году дал 1102 пуда, а 1835 году — 2135 пудов листового железа. В начале 1850-х годов на заводе была пущена новая листокатательная фабрика, которая должна была ежегодно прокатывать 6230 пудов болваночного железа и давать 1800 пудов листового и 2260 пудов котельного железа. На обоих заводах имелись кузнечный и слесарный цехи. Большинство машин, устанавливавшихся в XVIII веке на заводах и рудниках Сибири, делалось из дерева. В основном деревянными были и наливные колеса, и воздуходувки, и рудничные насосы, и рудоподъемники. Поэтому главными машиностроителями того времени были плотники и столяры. Однако по мере прогресса техники росла потребность в металлических машинах, увеличивалось на заводах число кузнецов и слесарей. На Гурьевском заводе в 1845—1855 годах возникла механическая фабрика, изготовлявшая машины и части к ним для заводов и рудников кабинета.

Администрация заводов всеми силами стремилась все необходимое для нужд производства делать на месте и как можно меньше закупать на стороне. Основное сырье: руду, известняк, горновой камень добывали свои мастеровые и доставляли на завод приписные крестьяне и урочники на собственных лошадях. В январе 1850 года на добыче железных руд для Томского завода был занят 161 человек, в лесосеках и возкой дров — 108 человек (без приписных крестьян). Ломкой и перевозкой камня занимались 24 мастеровых, работников и урочников. В подсобных цехах завода своими силами изготовлялось решительно все, начиная от угленосных решеток и кончая сальными свечами. Здесь обжигали известь, сушили глину, толкли дресву, дубили и выделывали кожу, приготавливали пряжу и вили веревки, делали кирпич, гнали смолу и деготь. 23 мастеровых и работника были заняты на конюшенном дворе, 56 — несли караульную службу. 13 нижних чинов из мастеровых занимались письмоводством в заводской конторе, два мастеровых и один работник состояли при церкви, четыре работника находились в денщиках у горных офицеров. Два учителя заводской школы, младший плавильный писарь, занимавший должность «лазаретного командира» и два лекарских ученика также были из нижних чинов.

Всего в подсобных цехах, не считая конторских, школьных и госпитальных работников, числилось 190 человек, тогда как в основных горячих цехах было 124 человека. Какую бы нищенскую плату не получали крепостные, содержание значительного числа работников подсобных цехов серьезно отражалось на издержках производства.

В средине XIX века на заводах широко практиковалось разделение труда и совмещение профессий. На Томском заводе, например, среди 124 работников горячих цехов были люди 39 разных специальностей и квалификаций, а среди 190 работников подсобных цехов — 37 специальностей и квалификаций.

Для предприятий мануфактурного типа, какими были Томский и Гурьевский заводы, было характерно преобладание ручного труда. Вододействующие механизмы применялись лишь при отдельных трудоемких операциях. Главным двигателем в прямом смысле это го слова оставался человек.

Управление заводами было военизировано. Старшие администраторы, инженеры и техники имели офицерские чины. Нижние чины, непосредственно наблюдавшие за работами, — урядники, мастера, подмастерья, были подневольными людьми.

К малоквалифицированным относились так называемые «работники» и подростки, занимавшиеся подвозкой и подноской сырья уборкой продукции и отходов производства, в их число попадали также ученики, инвалиды, урочники — дрововозы и камневозы.

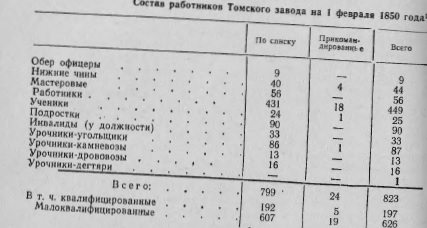

Состав работников Томского завода на 1 февраля 1850 года

Как следует из таблицы, квалифицированные работники составляли меньше одной четверти, а три четверти — работники низкой квалификации.

Томский и Гурьевский заводы были единственными железоделательными заводами в Западной Сибири. Деревня и город повышали спрос на изделия из черных металлов. Но рутинная техника и феодальные способы обеспечения рабочей силой не позволяли кабинетским предприятиям значительно расширять производство.

Постоянный недостаток рабочей силы вынуждал кабинетскую администрацию усиленно маневрировать наличными кадрами. Рабочие постоянно перебрасывались с завода на завод, с завода на рудник и обратно. В Гурьевске, например, в 1850 году из 4,77 человек около половины были временно прикомандированными с Салаирского рудника, Гавриловского, Златоустовского и Томского заводов. Нужда в рабочих разнообразных специальностей приводила к широкому совмещению профессий. По словам Чихачева, посетившего в 1842 году Томский завод, там совершенно не было рабочих , которые знали бы только одно дело: были, скажем, только машинистами, горняками, столярами, кузнецами иди металлургами. Каждый из двенадцати сот заводских рабочих исполнял разнообразные обязанности, следуя тому или иному приказу. Переброск работников с одного предприятия на другое и совмещение профессий вызывались и преобладанием тяжелого физического труда, требующего длительного обучения для овладения отдельными операциями.

И первой половине XIX века на Гавриловском заводе осуществляся полный цикл выплавки серебра и, кроме того, некоторое количество полупродукта — роштейна отправлялось для обработки на Барнаульский завод. В 1840—1850 годах на заводе ежегодно проплавлялось 500 000 пудов руды, или в два с половиной раза больше, чем в 1790-х годах. Завод ежегодно выдавал до 50 пудов серебра, но издержки производства его были значительно выше, чем на других заводах Алтайского горного округа, поскольку на Гавриловском заводе перерабатывались сравнительно бедные металлом руды. Так, в 1842 году выплавка одного пуда серебра на Барнаульском заводе обходилась в 464 рубля 46 копеек, а на Гавриловском — в 880 рублей 85 копеек.

Выплавка серебра распадалась на три последовательные операции. Сначала в шахтных печах из руды получали роштейн — сернистый сплав металлов, входивших в полиметаллические руды.

Затем в извлекательных горнах роштейн обрабатывался свинцом, который способствовал извлечению серебра. И, наконец, из полученного серебристого свинца (веркблея) в разделительных печах выделялось серебро, причем оно содержало и золото, которое позже извлекалось на монетном дворе Петербурга.

Плавка руды производилась в шахтных печах, установленных в помещении плавильни. Обычно две-три печи ставились на общий фундамент и заключались в один кирпичный корпус. С задней стороны к печам подводились воздуходувные меха, которые приводили в движение общим валом от водяного колеса.

Печи излучали нестерпимый жар. Расплавленная руда выделяла пары и газы свинца, серы, мышьяка и сурьмы, которые не успевала и отводить примитивная вентиляция. В широкие, то и дело отворяющиеся двери зимой врывался морозный воздух, а летом несло пыль.

Жаpa, сквозняки, ядовитые газы делали невыносимым труд плавильщиков. Их постоянными спутниками были бронхит, ревматизм, туберкулез.

Каждую печь обслуживал плавильщик с двумя подручными — засыпщиком и подносчиком. Плавильщик управлял огнем и дутьем, следил за количеством и качеством загружаемой шихты, указывал время загрузки, принимал меры к тому, чтобы не тратилось лишнего топлива и не уходило вместе со шлаком серебро.

Засыпщик через открытый колошник, выделявший ядовитые газы и дым, засыпал в печь уголь и рудную шихту, что требовало определенного навыка: надо было, чтобы шихта попадала во все углы печи и равномерно покрывалась углем. Они же убирали шлак. Работали засыпщики и подносчик вручную и тратили много физических сил.

Второй стадией плавки было извлечение серебра из роштейна при помощи свинца в извлекательных — гармахерских горнах.

Масса роштейна составляла всего 10—15% веса перерабатываемой руды. Поэтому для обработки роштейна требовалось меньше и печей, и обслуживающих их работников.

Раскалив горн углем, рабочие загружали в него корытцами несколько десятков пудов роштейна. Когда он расплавлялся, в горн полуторасаженной вилкой сажали чушку свинца. Он расплавлялся и, пройдя толщу роштейна, осаждался на дно. Тогда плавильщик совал в эту массу сырой сосновый шест или «дразнилку», Обугливаясь, сырой шест выделял пары и газы. Масса жидкого металла бурно закипала, что способствовало более быстрому извлечению свинцом серебра из роштейна, затем «выдразненный» свинец, осевший на дно горна, выпускали из печи.

В результате трех-четырехкратного обогащения получали серебристый свинец, или веркблей, содержавший 20—30 золотников серебра в пуде. При этой операции угорало до десяти и более фунтов свинца на фунт извлекаемого серебра.

Последней операцией было разделение серебра и свинца в разделительных горнах или трейбофенах, абтрейберных печах. В печь загружали по 600 пудов веркблея и примерно через двое суток получали два-три пуда золотистого серебра. В процессе разделения выгорало не менее четверти всего свинца.

Работа у трейбофена была особенно вредна для здоровья: люди постоянно находились у раскаленного горна, выделяющего свинцовые пары, вымешивали расплавленный металл, выпускали окисленный свинец. Нередко рабочие заболевали мучительной «свинцовой коликой».

Путем многолетних наблюдений плавильщики установили момент, когда серебро полностью очищалось от свинца и еще не начинало выгорать. Очистившееся серебро начинало бликовать, играть радужными лучами. Это явление продолжалось не более минуты, и его нельзя было упускать во избежание угара серебра. Особые мастеровые специально ждали этого момента, тут же выключали дутье, заливали металл водой и вынимали из горна «блик» серебра в несколько пудов весом.

Незначительные технические усовершенствования, осуществленные в первой половине XIX века, не смогли существенно отразиться на производительности труда горняков и металлургов. Кабинетские рудники и заводы оставались предприятиями мануфактурного типа со всеми вытекающими отсюда последствиями.